上海微系统所在石墨烯导热膜尺寸效应研究方面取得进展

石墨烯导热膜是电子器件和系统重要的热管理材料。近日,中国科学院上海微系统与信息技术研究所纳米材料与器件实验室丁古巧团队在石墨烯导热膜尺寸效应研究方面取得重要进展。通过建立亚微米-微米氧化石墨烯原料横向尺寸与导热膜热导率之间的联系,该工作深化了3000 ℃ 高温下氧化石墨烯组装体还原重组过程的理解,为组装石墨烯等二维材料构建高性能宏观体提供了新思路。

大量研究表明,石墨烯膜的热导率与组装石墨烯膜原料的横向尺寸密切相关,一般大尺寸原料有利于提升其导热性能。这是因为,原料片层的横向尺寸越大,石墨烯膜中片层间的界面越少,越有利于热输运。因此,选择大尺寸的氧化石墨烯(GO)原料,通过涂布、干燥、石墨化和压延等工艺来制备石墨烯导热膜,是制备高性能石墨烯导热膜的重要策略。然而,大尺寸氧化石墨烯的批量化制备本身面临着诸多技术挑战,还存在制备过程繁琐、低产率和高成本等问题。而且,组装过程中,大尺寸氧化石墨烯对高温过程产生气体的逸出存在更显著的抑制作用,导致导热膜中引入的皱纹和微孔等结构缺陷更多。这些问题限制了大尺寸原料在制备高性能石墨烯方面的优势。

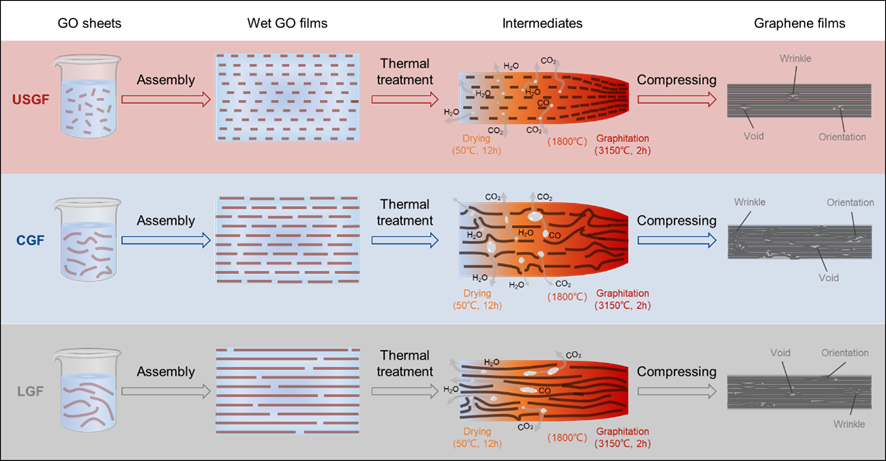

针对这一问题,该工作系统研究了氧化石墨烯尺寸变化对石墨烯导热膜性能的影响,即尺寸效应。首先,为了消除原料片层厚度等其他参数的影响,从同一氧化石墨原料出发,采用机械剪切方式制备了平均横向尺寸覆盖亚微米至微米尺度(0.32-20.32 μm)的11组氧化石墨烯。基于此,利用完全一致的刮刀涂布、干燥、石墨化、压延等工艺组装制备石墨烯导热膜。按照原料横向尺寸,这些石墨烯导热膜可分为大尺寸氧化石墨烯制备的导热膜(LGF,>10 μm)、常规尺寸氧化石墨烯制备的导热膜(CGF,1-10 μm)、超小尺寸氧化石墨烯制备的导热膜(USGF,<1 μm)三组。令人惊讶的是,在亚微米尺寸范围内,石墨烯导热膜的横向热导率与氧化石墨烯原料横向尺寸呈现负相关关系,即负尺寸效应,这与微米范围内的规律完全相反。进一步的结构分析表明,超小尺寸氧化石墨烯在高温石墨化过程更有利于气体的排出而避免缺陷产生,而且小晶粒在高温石墨化过程中易于融合和长大(图1)。这一新的发现表明,选择亚微米超小尺寸氧化石墨烯,是制备高性能石墨烯导热膜的重要策略。而且,相对于大尺寸氧化石墨烯原料,亚微米超小尺寸氧化石墨烯的更易获得,规模化制备难度和成本更低。

图1. 原料尺寸对石墨烯导热膜热导率的影响机制

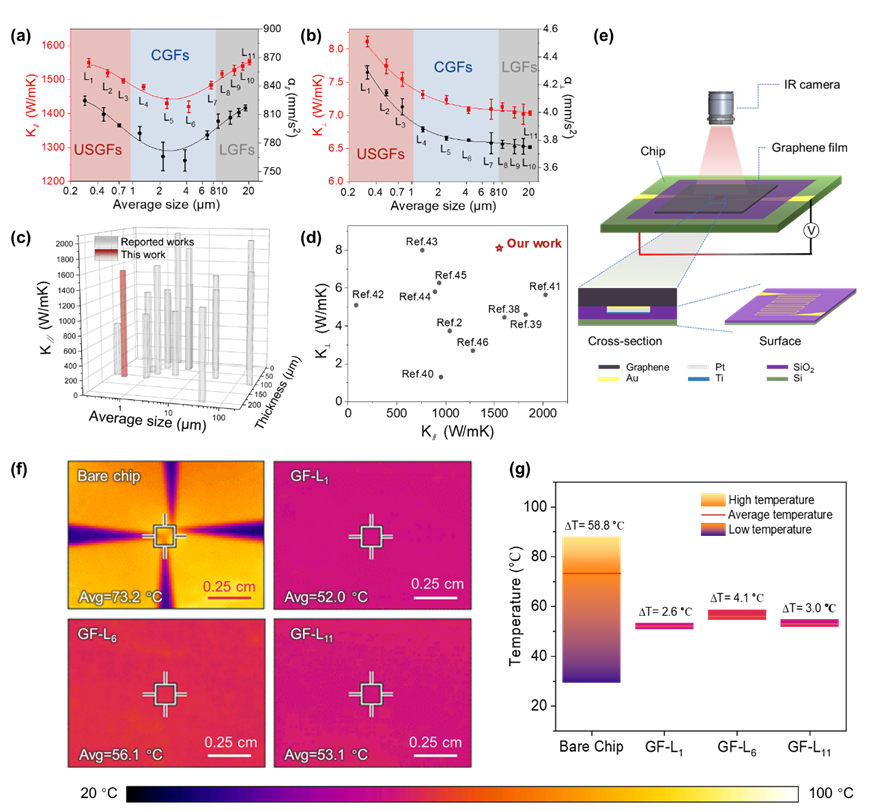

基于这一发现,该团队以超小尺寸氧化石墨烯(~ 0.32 μm)为原料,在~ 110 μm膜厚时实现了1550.06 ± 12.99 W/mK的横向热导率,超过此前文献报道水平(图2)。更重要的是,该水平与使用大尺寸氧化石墨烯制备的导热膜相近,且纵向热导率(8.11 ± 0.08 W/mK)更高。在实际应用场景中,芯片表面温度在装载石墨烯导热膜后相较于裸芯片出现了明显的降低,最大降温幅度达到了21.2 ℃,而且芯片表面温度分布更加均匀。因此,超小尺寸氧化石墨烯制备的高性能导热膜可以较好地满足电子器件实际热管理需求。这一成果为制备高性能石墨烯导热膜提供了新思路,也为石墨烯导热膜纵向导热性能提升提供了新线索。

图2. 石墨烯导热膜的传热性能。横向(a)和纵向(b)热导率(K)和热扩散系数(α);(c) 本工作原料平均横向尺寸、石墨烯膜厚度和K与文献的比较;(d) 文献报道与本工作K//和K⊥的比较;(e) 热测试平台示意图;(f, g) 裸露芯片与三个典型样品通电60s后的温度对比。

相关论文以“Anomalous size effects of ultra-small graphene sheets on the thermal properties of macroscopic films”为题发表于Chemical Engineering Journal(https://doi.org/10.1016/j.cej.2024.152803)。 论文第一作者为上海微系统所博士生杨舒景,通讯作者为何朋副研究员、丁古巧研究员。相关工作得到国家自然科学基金(51802337, 11774368)等资金支持。